- 您的位置:

- 首页>>

- 技术支持>>

- 仪器知识>>

- NYL-300D型压力试验机的结构原理

- NYL-300D型压力试验机的结构原理

-

01-19

689 阅读

1 点赞

0 回复

本机由机架、油泵、比例阀、控制箱和计算机系统组成,机架、油泵和比例

阀安装于底座上构成一个整体。计算机系统安放于计算机操作台上通过连接导

线与比例阀连接。

1.机架部件(如图24)

机架部件由底板(7)、横梁(1)和立柱(2)连成一个整体。横梁(1)下装

有凹球座(4)和上承压板(21);底板上装有油缸(6)、活塞(5)、凹球座

(4)下承压板(22)和防尘罩;上下承压板的平行靠凹球座调整。工作油缸与

活塞是精密偶件,在油缸的内壁上部嵌有复合密封圈来达到密封(微量溢油是

允许的,油缸壁上专门设有溢油通道),这种结构可以使工作油缸与活塞之间

的摩擦减少到极小限度,从而保证了压力试验机的精度。上、下承压板均经过

热处理后磨平, 下承压板的圆刻线直径Φ101是帮助操作者放置试件及抗压夹具

时对准中心。

2.测力机构

(1)手动加载(如图25)

手动测力采用液压摆锤测力机构,它与示值机构一起组成测力系统。它通过测

力油缸(1)和测力活塞(2)来进行测力。当工作油缸的压力进入测力油缸时

,推动测力活塞下移,此时顶块(3),承压轴(4)及连杆轴座(5)一起被推

动而下移,再经两条拉板(6)使摆杆轴座(7)产生转动,因而装在摆杆轴(8

)的杆(9)也被扬起产生转角。摆杆轴上产生的扭力矩将同摆杆末端的重铊(

A、B、C)予以平衡,而当摆杆轴座转动的同时,通过弯板(10)推动螺杆(11

)横行,这时螺杆带动示值机构的滚筒(12)旋转,指针便在度盘上指示出一

定的数值。由于螺杆横行的距离与压力机之载荷成正比,所以刻度盘是等分的

。示值机构的度分三种量程,即0-60kN,0-150kN和0-300kN,并分别使用A

铊、A+B铊和A+B+C与之相匹配,在三处量程中指针满度时,摆带动相匹配的

重铊分别扬起转角均为40°。示值机构封闭在玻璃罩内,三种量程均刻在一个

度盘上,分内、中、外三圈,并标有数字,刻线之间均有适当的距离,可以估

计到最小格子的五分之一。度盘上有两根指针,一个为主动针(13),另一根

为被动针(14),两根指针随着载荷的增加而沿顺时针方向转动。当试验负荷

达最大值卸载时,主动针随即回到零位,而被动针则停留在原负荷值上,以便

试验人员读出准确的数值。被动指针可以用玻璃罩外的手柄拨回零位。示值机

构内附有加载速度指示装置(如图30所示),它由一个伺服电机带动一个指示

盘(4),电机的转速可通过调整调节器(3)的转盘使伺服电机改变,从而可

使指示盘获得不同的转速。例如:可调至0.48r/min、0.24r/min等各种稳定转

速。当试验机300kN量程内、指示盘为0.48r/min,加载时指针与指示盘同步,

则表示加载速度为2.4kN/s,当指示盘为0.24r/min,加载时指示针与指示盘同

步,则表明加载速度为1.2kN/s,以此内推。若要求各种加载速度均可将指示盘

手轮调整到适当位置。试验机示值相对误差在每级测力计载荷20%以上时为±1%

。

(2)自动操作

自动操作试验力由液压传感器间接检测其信号经A/D转换反馈给计算机,由计算

机显示(见后详述)。

3.五柱油泵(如图26)

本机采用的7mm五柱轴向高压油泵。启动电机,油泵柱塞往复轴向运动完成

吸油、压油产生高压,油从油箱靠自身压力进入油泵,再由油泵排出的高压油

通过比例阀进入工作油缸。油泵体内的柱塞与柱塞套均采用优质合金钢并经热

处理和精密研磨制成,其配合面具有相当高的质量,性能良好工作效率较高。

当油泵在初次运转时,可能由于内部空气的存留而打不出油或出现指针来回跳

动的现象,此时可将油泵出油管螺套松开,使内存空气排出,然后旋紧螺套。

另外,油箱安放于箱座内,其储油量较大,所以,即使试验机处于较长时间工

作,也不致使油液温升过高而影响测力精度。油箱的油量可通过油窗进行观察

。

4.送油阀(如图27)

送油阀是一个分路式流量调节阀,它是个可变节流器和一个定差减压阀并联组

成。进油口接通油泵,当旋转手柄(16)时,带动送油阀芯(11)可使阀门缓

慢地打开,此时油泵所供之压力油通过阀门经过油管(23)送至工作油缸,流

量大小可以调节。当送油阀芯(11)左移时,油门小,甚至完全关闭送油阀时

,则油泵所供之油在送油阀腔内推动减压阀芯(10)左移到回油管(24)位置

时,则压力油即与三通阀接通,压力油即经油管(24)经单向阀进工作缸或经

卸荷阀流回油箱。由于减压阀芯(10)的左端一个弹簧压力使之关闭回油管路

,只有当阀芯右端的油压超过一定限度时才能打开回路。在调节送油速度时,

应严密注意指针的转动应与事先调整好的指示盘转速一致。

5.回油缓冲阀(如图28)

回油缓冲阀由一个卸荷开关和一个回油节流阀组成,其目的是卸载荷及使工作

油缸油压迅速下降,此时操作人员即打开回油阀卸荷。测力缸中的高压油也将

通过回油缸流回油箱,但因工作油缸与测力油缸之间设有单向阀,使测力缸的

压力轴不能倒流回工作油缸,也不能通过卸荷阀回油,它必须通过一个节流阀

缓慢地流向油箱,这就防止摆杆及重铊猛然回落造成强烈的冲击。缓冲阀的手

柄露出在测力箱体的左侧,它可分别按A、B、C三种位置预先调整好。

6.计算机系统

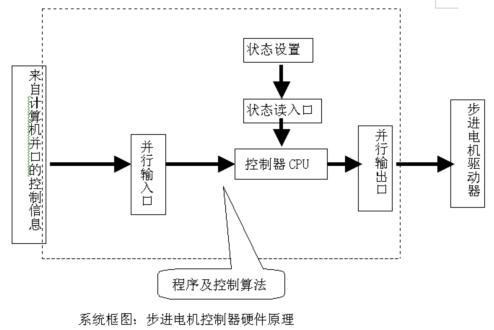

电脑控制管理系统框图、如下图:

控制器在一个循环中,首先触发计算机,计算机将控制信息通过串行口送出并通知控制器,控制器将控制信息读入并经过运算转化为阀芯的位移,并经输出

串口将步进电机的转动输出到驱动器,从而实现阀芯的调节。其软件流程如下

图所示。

流程图:控制器程序流程

如图24,在自动状态下,比例阀(8)控制进入油缸压力油的流量,其驱动由微

电脑控制,试验力由液压传感器(9)间接检测,其输出信号经A/D转换反馈给

微电脑,这样整个系统就构成了闭环控制。

计算机操作系统:(最低配置如下)

CPU: Intel赛扬600

内存:64M

显示: 14吋0.28逐行彩色显示器

打印: 彩色喷墨打印机(A4)

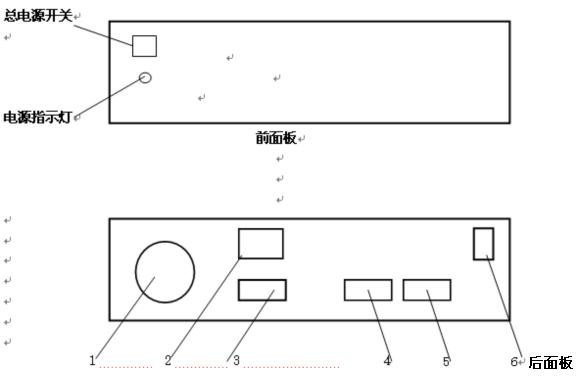

7.控制箱及比例阀

控制箱及比例阀是计算机自动加载闭环控制的重要组成部分。控制箱如下图所

示:

后面板

1---风扇;

2---电源插座;

3---9针串口,接步进电机;

4---9针串口接计算机串口;

5---9孔串口接压力传感器;

6---保留;比例阀安装在箱座内,步进电机及压力传感器由导线与控制箱连接。

8.液压系统原理(如图29)

(1)手动操作

切断控制箱及电脑电源,打开测力表开关(14),关闭油路中两个截止阀(6)

、(8),压力机即处于手动状态。油箱(1)内的油被吸入油泵(2),经油泵

出油管(4)送至送油阀(11)当送油阀门打开时,压力油送入工作油缸(16)

内,可使柱塞式油缸内的活塞升起,油缸内腔通过油管(15)与回油阀(13)

相连,油缸内缸负荷突然消失时,打开回油阀开关,此时,工作油缸即卸荷,

而测力油缸之压力油必须流经具有阻尼作用的节流阀达到缓回油的目的。液压

系统各部可能会出现的少量溢油滴入底座的油池暂存并可定期从背后面的放油

孔放出。

(2)自动操作

打开控制箱及电脑电源,关闭试验机的送油阀(11)、回油阀(13)及测力压

力表开关(14),打开油路中两个截止阀(6)、(8),系统处于自动加载状

态,由电脑控制比例来调节进入油缸的油的流量,从而达到调整的目的。

-

关键字:

-

点赞

收藏

- 混凝土弹性模量的定义是什么?

05-07 阅读5507 - 水泥检测实验室的基本配置

06-27 阅读3529 - SBT-127数显勃氏透气比表面积仪使用方法及步骤

03-12 阅读3086 - NYL-300D型压力机的使用操作方法和实验步骤

01-19 阅读2554 - TYE-2000B型压力试验机操作使用方法

02-25 阅读1935 - WE-600B型液压式万能试验机结构与原理

03-07 阅读1870 - 查看更多 >

在线客服

客服2:

工作时间

周一至周五:8:30-16:30

电话1:0510-82711289

电话2:0510-85191518

传真:0510-85191517

微信:13861861355

邮箱:wxjy17@163.com

苏公网安备 32021102001270号

苏公网安备 32021102001270号