- 您的位置:

- 首页>>

- 技术支持>>

- 说明书库>>

- TYE-500B型手动压力试验机使用说明书

- TYE-500B型手动压力试验机使用说明书

-

02-19

752 阅读

1 点赞

0 回复

一、 用途:TYE-500B型手动压力试验机可用于砖、石及混凝土等建筑材料的抗压强度试验。

二、 主要规格

1、试验机最大试验力:500kN

2、液压系统最大压力:37.2MPa

3、承压板尺寸:180×180mm

4、承压板间最大距离:200mm

5、活塞最大行程:20mm

6、示值相对误差:±1%

7、量程:0~500KN

8、外形尺寸(长×宽×高):640×450×1260mm

9、净重:330Kg

10、装箱尺寸(长×宽×高):830×580×1310mm

11、装箱净重:400Kg

三、 结构简介

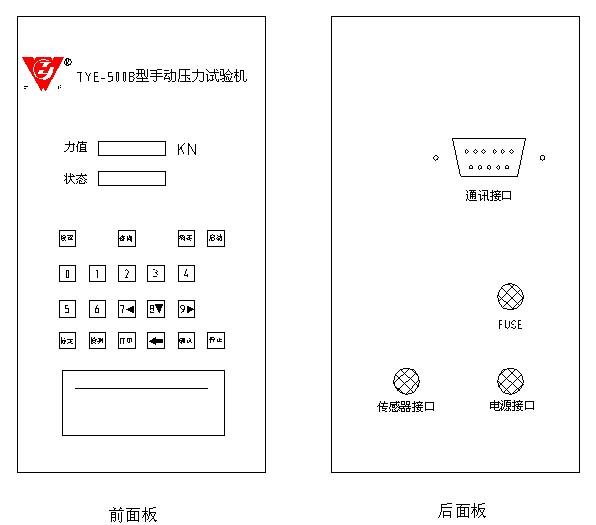

本压力机主要部分有机体、手揿双向泵、分路阀及电器显示屏。

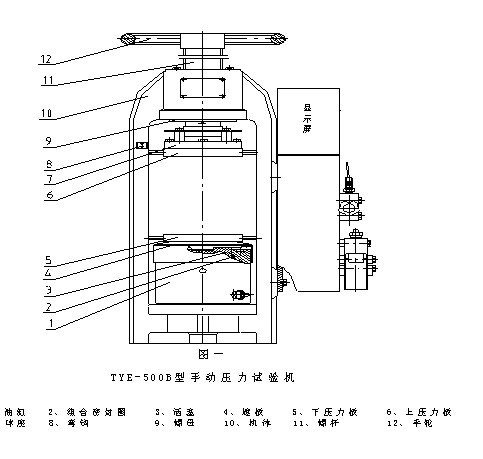

1、机体部分(图一)

机体10由球墨铸铁铸成。机体上部装有螺母9、连结螺杆11,在螺杆末端有球座7及上压力板6,由于螺杆末端的凹球面和球座的作用,能使上压力板略做自由倾斜运动。试件受压时根据试件大小,可以转动手轮12调节螺杆至适当高度。

上、下压力板均经热处理后磨平,下压力板5表面刻有定位线,便于放置试件于中心位置,下压力板放于活塞3上,中间有一斜形遮板4,使试件破碎后的碎块滑向两侧。在遮板下再加装防尘罩,防止细小杂物侵入油缸活塞间。

油缸1固定在机体的下部。在油缸内壁槽内装有组合密封圈(密封环和橡胶圈)2,防止溢油。油缸后方左侧,有一突出弯管,末端有一滚花螺塞。在机器使用若干天后,旋出螺塞,用盛具放去溢出的油。

机架左上侧钉一弯钩8,用于放置油泵手柄。

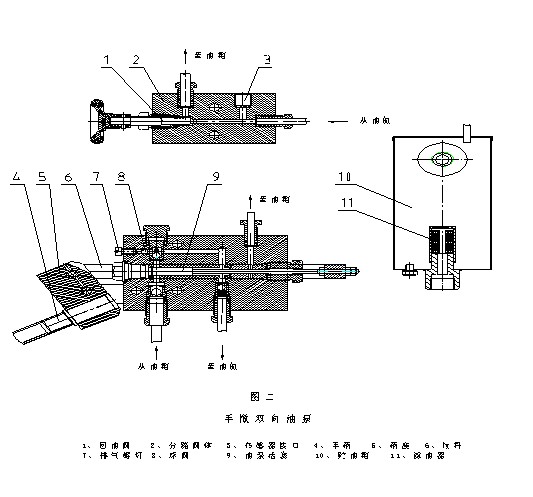

2、油泵及分路阀(图二)

油泵及分路阀固定在槽钢上,贮油箱在槽钢后侧,贮油箱10底部装有滤油器11,防止杂物进入油内,以免损坏液压系统的零件。

油泵是双向手揿柱塞泵,上下揿动手柄4,由柄座5推动拉杆6,从而带动油泵活塞9在油缸内作往复运动。油从贮油箱10经滤油器11输送至油缸,推动活塞上升。利用差压原理,在油泵活塞往复运动过程中,双向均有相等的油量输出,因此,手揿时用力较少,出油较均匀。

油泵在初次试验时,可能由于内部空气的存留而打不出油,此时可将油泵前端的排气螺钉7松开,使里面的球阀8开启,继续揿动油泵,使内存空气排出,一直到螺钉顶部小孔内有油溢出为止,然后旋紧螺钉。

3、测力系统

该系统由液压传感器、信号放大转换器、数据处理、打印机及控制操作面板等组成。

(一)主要功能仪器能实现试验数据自动采集,自动锁定破型峰值,能打印试验结果,试验过程中能随时终止试验。能自动保存试验数据,掉电也可保存,共可以保存500组数据(一组数据可为1个数据、3个数据或6个数据),并能对保存的数据进行查询和打印。试验数据可靠,操作方便。

时间: 年、月、日、时、分

编号设定: 1-9999个编号

模式设定: 模式(1)水泥胶砂40×40mm2的抗压试块

模式(2)混凝土100×100mm2的抗压试块

模式(4)用于用户任意设定截面(mm2)的试块

压力显示: 5位数码压力显示,5位数码状态显示。

1、随压力实时显示,

2、破型峰值保持显示

终止试验: 试验过程中如果发现该次试验有问题可以按“停止”键取消试验,重新放入试件操作直至试件破裂。

打印内容: 年、月、日、编号、峰值压力、峰值压强(可为1块、3块、6块),进行试验判据和结果。

数据存储: 本系统内存储的数据断电后仍然能够保留,恢复通电后能调取原存数据打印报告。本系统最大存储量是300个测试单元,当你保存第301个数据时,第一个数据被清除,第301个数据保存在第一个,其余的数据依然有效。若使用通讯软件还可以与微机通讯,将机内数据存档备查或通过连网由管理中心集中存储,以便质量监督微机化管理。

(二)系统调试

1.设置

按“设置”键,仪器即进入参数设置状态。在设置状态下再按一次“设置”键就退出。

1) 显示“P――1”:为日期年的输入。按“确认”键确认输入,并进行下一输入。

2) 显示“P――2”:为日期月的输入,范围(1~12)。

3) 显示“P――3”:为日期日的输入,范围(1~31)。

4) 显示“P――4”:为日期时的输入,范围(0~23)。

5) 显示“P――5”:为日期分的输入,范围(0~59)。

一般来说时间无需调正,工作较长时间后,如时间出现偏差,可按照上述方

法调正。如不需进行时间设置就每次按“确认”键即可。

6) 显示“P――6”:为试验编号的输入,范围(0~9999)。

一般做完该次试验的数据后,编号自动加1,可以进行下一组试件的实验。如“组号”不是连续的,可以输入相应的组号,再开始试验。

7) 显示“P――7”:为试验组块的输入,范围(1、3、6)。

如需做单块试验,则选择1,需做3块一组的试验选择3,需做6块一组的试验选择6。

8) 显示“P――8”:为选择试块的模式,范围(1、2、4)。

选择1:模式(1)水泥胶砂40×40mm2的抗压试块(注意此时可选试验组块为1或6)

选择2:模式(2)混凝土100×100mm2的抗压试块(注意此时可选试验组块为1或3)

选择4:模式(4)用于用户任意设定截面(mm2)的试块(注意此时可选试验组块为1或3或6,计算结果为力值除以试块的有效截面)

9) 显示“P――9”:为自定义试块的模式,截面范围(1~10000mm2)。

如在上一步中选择了1~2则不会进入此设置,只有选择了4才进入此模式。自由输入自定义截面。

10)显示“P――10”:为试块龄期的输入,范围(0-99天)

* 设定参数:用[0]~[9]的数字键对闪烁位的数值进行改变,用[←]键对闪烁位进行移动。

* 设定参数应依顺序设定,按“确认”键将按顺序设置,一直回到原始状态,设定值才设置完毕,如要取消,则按“设置”键退出。

2. 编号处理

做完该次试验的数据后,组号自动加1,可以进行下一组试件的实验。如果“组号”不是连续的,可以输入相应的组号,再开始试验。

3. 数据查询

因本系统最大存储量为300个单元,所以在调取原存数据打印时只能按日期和编号调用已存的数据。

查询数据的操作如下:

1) 按“查询”键后,显示“H――1”表示输入要查询数据的年月日,依次

输入,例如“030218”为2003年2月18日。

2) 再按“确认”键后,显示“H――2”表示输入要查询数据的编号,依次

输入,例如“0112”为2003年2月18日第0112号数据。

3) 再按“确认”键,系统进行数据库处理,如找到和查询条件一样的数据

就显示出来,如果没找到,就显示数据库中第一条数据。

4) 可以用数字键“8”对本组数据进行查看。

5) 可以用数字键“7”、“9”对数据库的数据进行向前查询和向后查询。

6) 在查询状态下,按“打印”键可打印数据库的数据。

四、 标定与检测

按计量法规定,本试验机一年检定一次,且由当地计检局指定的法定计量部门进行。本机在使用中,除法定计量部门外,用户请勿随意进入标定状态,否则会将内部数据搞乱,本机将不能正常使用。

标定步骤如下:(仪器通电三分钟后用三等标准测力计进行。)

1. 接通电源。

2. 按“清零”键清零。

3. 按“标定”键。

4. 输入密码“61013”,按“确认”键,此时状态显示“P-00”,表示标定零点。

5. 按“确认”键,状态显示“P-20”。此时标定点为100KN。

6. 关闭回油阀,平稳加载,将活塞慢慢升起。此时显示器不一定显示为0.0(±1.0为允许值),标定应为五点,(五点应为100kN、200kN、300kN、400kN、500kN;标定点不可修改)。当测力计显示接近标定点时,减慢送油速度,慢慢逼近标定点(以测力环读数为准)。在到达的同时按下“确认”键,第一点标定完成。

7. 同样依次标定其余各点。当完成额定量程时,系统自动退出标定状态。但必须全部完成后,系统才保存本次标定值。

8. 打开回油阀。

如果标定的数字显示和测力计显示差值比较大,要标定两次,一般只需一次。

当标定完成以后,必须对系统进行检测,系统可任意检测选定5点数据。

系统检测步骤如下:

1. 接通电源。

2. 按“清零”键清零。

3. 按“检测”键,系统显示“C1”,表示检测零点,此时测力计没接触上压板,就是零点。

4. 按“确认”键,系统显示“C2”。

5. 关闭回油阀,揿手揿泵,平稳加载,油缸的活塞慢慢升起,稳住送油速度,开始检测,检定为测力环上有对应读数的任意五点。当测力机显示接近检测读数点,减慢送油速度,慢慢逼近检测读数点。在到达的同时按下“确认”键,该点位检测完成。

6. 同样依次检测其余四点。当完成五点后,系统自动退出检测状态。

7. 打开回油阀。

8. 再按“检测”键,进入检测状态,按“打印”键,系统能打印出刚才检测的数据(为6点,含0点)。

* 在标定(检测)过程中,当接近标定(检测)点时,送油速度要慢。

* 在标定或检测状态下按“标定”,“检测”键,就退出所在的状态,数据不保存。

* 在进入标定或检测前的档位,就是本次标定或检测的档位。

五、 试验步骤

1、在使用前必须进行检查,贮油箱的油必须加满,油管接头不应松动,以防漏油。

2、调节压板至适当位置,如试件过小,可加置垫板。如果试验金属材料,则必须用经热处理磨平的垫板,以免承压板受损。

3、按“设置”键,进行系统设置(编号、龄期等),如不需调整,直接进行下一步操作。

4、按“清零”键清零。

5、放入试件,对中心。

6、 旋紧回油阀

7、手揿油泵,需用力均匀,徐徐加力,保持加荷每秒不大于0.3MPa,约相当于油泵每分钟20-25次往复运动(初次使用应注意放去油泵内的空气,如滤油器阻塞,也可能使油泵打不出油)。

8、试块破型,松开回油阀

9、清除试件碎块。

10、 放入第二块试件,重复步骤5~9。

11、 放入第三块试件,重复步骤5~9。

12、 按“打印”键打印出该编号内的全部检测数据内容。

13、 试验结束,关闭电源。

注意:试验结束,传感器应处于脱离载荷状态,以保护传感器。 试验中执行打印时,若是打印纸用完,换上新的打印纸(44mm×φ40mm),按开关SEL键,再按LF键,打印机会自动进纸。

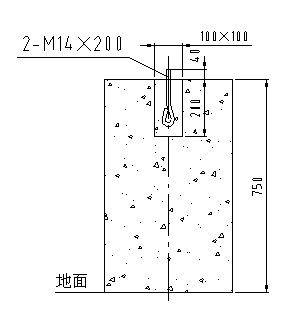

六、 机器的安装、保养及用油规格

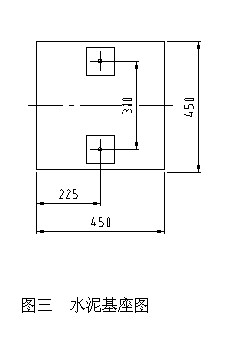

1、安装:试验机必须安装在清洁、干燥、温度均匀、周围无振动、无腐蚀性气体影响的环境中。为了操作方便起见,机器可以放置在预制高出地面的混凝土基础上,用地脚螺栓拧紧(尺寸如下),并用方水平仪校水平,水平度要求为0.2/1000。

水泥基座

地脚螺栓

长

宽

高

间距

规格

450

450

750

310

M14×200

2、保养:机器安装完毕后,应用干净和浸过煤油的棉纱头,擦净机器上防锈剂,再在擦净表面涂一层薄的油。

3、用油:在贮油箱内灌注约2升油,由于气候变化,所用油略有不同,现将用油规格推荐如下:

1)当环境温度为15±5℃时,建议采用GB443-84N68

2)当环境温度为25±5℃时,建议采用GB443-84N100

所用机油必须干净,不能含有杂质,以免油管油路及滤油器的阻塞或使油泵及活塞很快腐蚀。如经常使用,半年更换用油一次。

七、工具及备件

1、14 mm 套筒扳手(拆油泵内部零件用)一件。

2、密封环和橡胶圈(更换用)各一件。

八、密封环和橡胶圈的更换

若密封环和橡胶圈用久后,活塞和油缸间溢油情形严重时,则必须更换。更换时先将活塞上所有零件,如下压力板、遮板等吊去,并拆去油缸后侧的螺塞,并用两环形螺钉旋进活塞上两螺孔,在两环中伸进钢杆,抬起活塞,然后松开管接头,用钩吊穿在油缸两侧中部两起重孔,吊至机架外进行更换。

1、用弯形钩将密封环拉出。

2、用弯形钩钩出橡胶圈。

3、密封环和橡胶圈装入后稍高出油缸边缘,防止活塞装入时切断密封环。

4、装妥后,油缸进行清洗,用干净的细布擦清(不能用带有毛线的棉纱或布头),并涂上薄薄一层机油。

5、装入活塞,使活塞在油缸内上下移动自如。

6、根据拆卸步骤再装上各零件,在试车时,可在活塞上仅装压力板,以便于观察油缸与活塞的溢油是否正常。

九、 常见故障及排除方法

序号

现象

原因

排除方法

1

油泵打不出油

1、 油泵滤油器堵塞

2、 油泵内有空气

3、 进油球阀处有污物

1、 拆洗滤油器

2、 松开排气螺钉排气

3、 拆洗

2

油泵达不到最高压力

1、 液压系统内部有严重漏油处

2、 回油阀与阀口不吻合

3、 油缸内环圈损坏

1、 进一步密封漏油部位

2、 重新研磨阀口

3、 使用观察一段时间,更换环圈

3

油泵单向出油

1、 出油球阀处有污物

2、 油液不干净

1、 拆洗

2、 更换干净的油液

4

放油螺钉处漏油

1、 钢球或阀口失圆

2、 阀口附近可能有铁屑或污物

1、 更换钢球或重新研磨阀口

2、 拆洗

5

油泵空打次数过多

(揿动多次后,测力机构不工作,需揿数十次后指针才转动)

1、液压系统内有残留空气

1、可采用反复排气方法即加荷至接近最大载荷,保持15分钟左右,使空气从液压滑动件间隙中徐徐排出,并如此反复操作数次

6

显示屏显示异常

1、 传感器松动或损坏

1、断电后,打开后盖板,检查传感器输入接插件是否可靠,若完好应检查传感器是否正常。

7

显示屏不显示

1、保险丝烧毁

2、电源线松动

1、 更换保险丝

2、 卸下后盖板检查电源线联接是否牢固

8

揿动油泵数次后,指针来回摆动

1、油泵出油球阀处有污物

2、出油球阀弹簧失效

1、拆洗

2、重新装至正确位置或更新弹簧

-

关键字:

-

点赞

收藏

- TYE-2000B型压力试验机使用说明书

01-18 阅读6469 - 水泥稠度凝结时间测定仪(维卡仪)使用说明

10-31 阅读5544 - NLD-3型水泥胶砂流动度测定仪使用说明书

02-03 阅读5346 - TYE-300型压力试验机说明书

01-15 阅读5243 - WE-600B型液压式万能试验机使用说明

03-07 阅读5128 - DKZ-5000型电动抗折试验机使用说明书

01-15 阅读4725 - 查看更多 >

在线客服

客服2:

工作时间

周一至周五:8:30-16:30

电话1:0510-82711289

电话2:0510-85191518

传真:0510-85191517

微信:13861861355

邮箱:wxjy17@163.com

苏公网安备 32021102001270号

苏公网安备 32021102001270号