- 您的位置:

- 首页>>

- 技术支持>>

- 说明书库>>

- TYE-3000型压力试验机使用说明

- TYE-3000型压力试验机使用说明

-

03-03

842 阅读

1 点赞

0 回复

一、用途:TYE-3000型压力试验机主要供测定混凝土等建筑材料抗压强度之用。最大载荷3000kN,适用于建筑、交通、水利、建材等行业科研部门、质量监督检测站、厂矿、大专院校以及工地的实验室。

二、技术参数

1. 最大承载能力:3000kN

2. 加载速度误差:±7%

3. 调速范围:(0.3~0.8)MPa/s

4. 示值相对误差:±1%

5. 承压板间最大净距:320mm

6. 承压板尺寸:(320×320)mm

7. 最大行程:25mm

8. 油液最高压力:40MPa

9. 电机总功率:1.5kW

10. 外形尺寸(长×宽×高):(1030x734x1480)mm

11. 净重:1620kg

三、结构原理

本机由机架、液压动力系统、比例阀、控制箱和计算机系统组成.

1.机架见图(一)

上梁及下梁通过四根立柱连结成一个整体。上梁上面装有电动升降机构,由电机连蜗杆带动蜗轮、丝杆旋转,使上承压板产生上升或下降运动,调节上、下承压板之间的距离。上承压板连结凸球定位于螺杆的凹球内,油缸座于下梁上,油缸内装有活塞,活塞上装有下承压板,下承压板表面刻有定位线框,便于试件放置于中心位置。

油缸与活塞间采用组合密封,在油缸的内壁上部嵌有复合密封和橡胶密封圈,微量溢油是允许的,油缸壁上专门设有溢油通道,这种结构可以使工作油缸与活塞之间的摩擦减少到极小限度,从而保证了试验机的精度。

2.液压动力系统

液压动力系统由油箱、电机、油泵及强电控制部分等组成.

3.比例阀

比例阀安装于油泵上方,在自动控制状态下,控制进入油缸压力油的流量,其驱动由微电脑控制,试验力由液压传感器间接检测,其输出信号经A/D转换反馈给微电脑,这样整个系统就构成了闭环控制.

4.控制箱

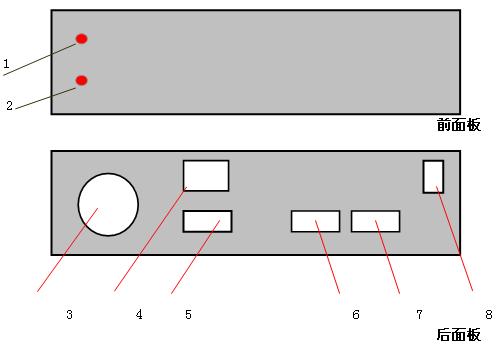

控制箱如下图所示:

1______ 通讯指示灯

2――― 电源指示灯

3――― 风扇

4――― 电源插座;

5――- 9针串口,接步进电机;;

6――― 9针串口,接计算机串口;

7——— 9孔串口,接压力传感器

8——— 电源开关

5.计算机系统

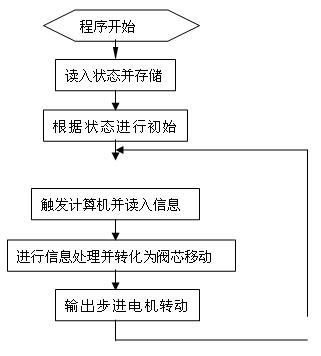

电脑控制管理系统框图如下图:

系统框图:步进电机控制器硬件原理

控制器在一个循环中,首先触发计算机,计算机将控制信息通过串行口送出并通知控制器,控制器将控制信息读入并经过运算转化为阀芯的动作,并经输出串口将步进电机的转动输出到驱动器,从而实现阀芯的调节。其软件流程如下图所示。

流程图:控制器程序流程

计算机操作系统:(注:这里仅表示最低配置,根据计算机技术发展的变化,配置的计算机系统将不断升级变化)

CPU: Intel赛扬800

内存:64M

显示: 15吋0.28逐行彩色显示器

打印: 彩色喷墨打印机(A4)

四 试验机使用操作方法

1. 操作前的准备

1) 检查系统的连接是否正确。

2) 打开电源开关。

3) 启动试验机油泵,预热10~20分钟。

4) 打开控制箱电源,系统自动初始化。

2. 操作方法及步骤

启动计算机,进入Windows操作系统(如图1)。注意:在进入本压力试验机操作系统之前,一定要关闭计算机中其它所有的实时控制软件和应用程序,特别是病毒监控软件。

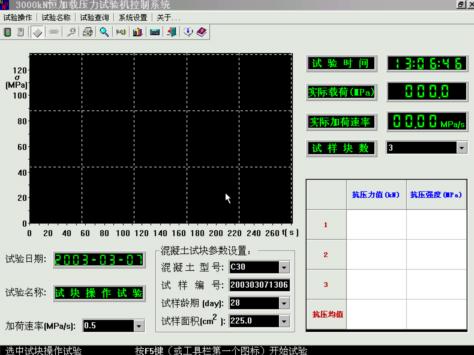

图12)用鼠标左键双击桌面上的试验机图标,进入该软件操作系统主界面(如图2)。“试验名称”默认值为“试块操作试验”。试验前可选择“试样块数”、“加载速度”、“混凝土型号”、“试样龄期”、“试样面积”及修改所需试样编号。

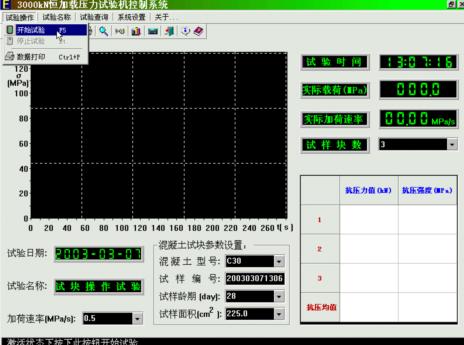

图23)单击“试验操作”菜单中的“开始试验”或左上角第一个图标按钮,如图3(键盘“F5”键为快捷键)系统出现提示“安装好混凝土试块后按确定键开始加载,按取消键取消加载!”单击“确定”后系统开始加载。

图3

4)试块破型后自动卸荷,峰值保持,系统出现提示,如图4。

单击“是”继续加载,并记录数据。

单击“否”该试块数据无效,继续加载,不记录数据。

单击“取消”该组试验数据无效,并停止试验。

试验过程中单击“停止试验”或单击“Enter”键,试验暂停。如图5

图4

图55)要继续未完成的试验,输入同样“试样编号”,单击“开始试验”(F5),系统出现提示“该试样编号已存在但小于3块,是否继续该组实验?”。单击“确定”后,继续未完成的试验。试验完毕,系统自动算抗压平均值并换算强度。

6)结束加载分为两种情况,一种是用户在加载过程中人为停止加载,另一种是正常完成试验。

▇人为停止加载:如遇非常情况,用户按“Enter”键或单击“停止试验”按钮,停止加载。

▇正常完成试验:系统自动按照设定的试样块数完成加载过程。当一块试块破型成功后,系统会在破型力值处自动显示该试块的破型数据,且会提醒用户安装下一试块,再按“是”按钮,系统又开始加载,如此重复,直到做完设定的试样块数。系统每破型成功一块试样,其破型力值将在破型力值栏按顺序显示;试验完毕后,系统会自动告诉用户该组试块破型结果是否符合国家标准(仅指该组数据的结果计算方法符合国家标准),如果该组试块的破型结果计算方法符合国家标准,则会计算出试块的破型均值和强度,否则这两项不予计算,系统最后会提醒用户是否把该组试块破型数据保存下来,如保存,则以后可查询到该次操作的历史记录,如图6。

7)打印:该组操作试验完毕后,系统会提醒用户是否需要打印。按“确认”进行打印。

3. 精度标定

由于传感器的温飘和零飘或其它原因,系统力值的示值精度可能会出现偏差,用户如发现示值精度存在偏差,可以用测力环来标定传感器。

单击“试验名称”下拉菜单中的“试块操作试验”,如图6。系统提示“请选试验类型”。

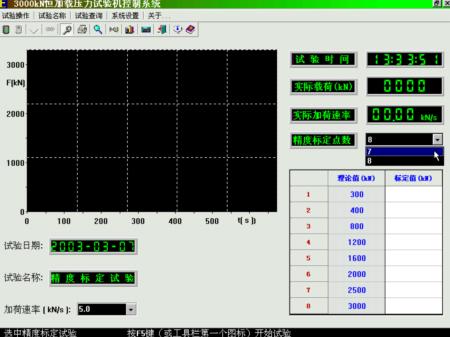

再单击“试验名称”下拉菜单中的“精度标定试验”,系统进入标定状态(如图7)。此时,可进行“精度标定点数”的选择,应选择8个标定点。

图6“精度标定”中系统内部设定的加载速度为5kN/s,以便于标定时能看清测力环百分表的指针或数字测力机构显示的读数,当参数设定完毕后,单击“试验操作”菜单中的“开始试验”或左上角第一个图标按钮(键盘“F5”键为快捷键),系统将弹出登录密码对话框。

此时光标在编辑框空白处闪烁,输入登录密码,单击“确定”按钮,如密码输入有误,系统会提示出错。单击“确定”按钮,用户可重新输入密码。如输入的登录密码正确,单击“确定”按钮,系统开始进行精度标定试验。系统内部实际有9个标定点:0kN、300kN、400kN、800kN、1200kN、1600kN、2000kN、2500kN、和3000kN,其中0kN标定点没有给出,由系统内部处理。用户在标定之前,先要换算出测力环在200-2000kN之间8个对应点上的示值。以300kN这个标定点为例,当系统加载力值在550kN-300kN之间时,该标定点左侧的按钮会不停地闪动,此时用户应专心观察测力环百分表上的指针,当指针到达300kN点时,敲击键盘上的空格键—“Space”键,敲击一定要及时准确,注意,一个标定点只能敲一次空格键。敲击完毕,300kN点的实际标定值显示于界面上,表示该点已经标定。其它7个点可用同样的方法来完成标定。如图8

注意:

■在标定过程中,用户可按“停止试验”按钮停止标定,此时该次标定无效。

■系统内部设定自动标定时的最大加载值为3300kN,

■当用户标定完成所有标定点后,系统会自动卸荷。

图7

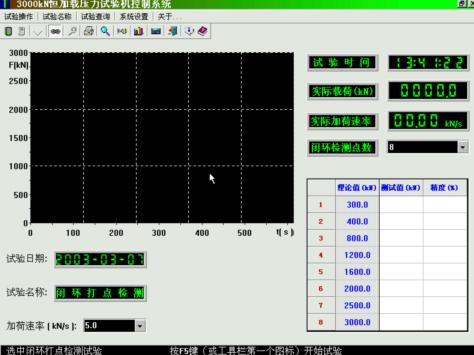

图84. 打点检测

单击“试验名称”下拉菜单中的“闭环打点检测试验”。系统进入“打点检测”操作界面。系统默认的检测点数为8个点,用户可按要求自己选择检测点数和检测点的值(检测点数2-8个点任选,值必须由小到大排列), 如图9。

图9当参数设定完毕后,单击“开始试验”按钮,系统开始打点检测试验。

▉检测点力值处理:

设定的检测点为8个:200kN,400kN,600kN,800kN,1000kN,1200kN,1600kN,2000kN;但各点数值也可根据实际情况更改(鼠标双击理论数值后进行修改)。在打点检测中,检测完最后一点,系统自动卸荷。

▉打点检测过程:

针对给定的检测点力值,当测力环百分表到达实际压力值准确点的瞬间,用户立即敲击键盘上的空格键,此时注意一定要及时准确。当检测完所有点后,系统自动卸载,测试值及精度显示于界面。用户也可以中途人为停止,此时该次打点检测无效。

▉打点检测结果:

打点检测完毕,按下“数据打印”按钮,检测结果会自动打印。

▉打点检测过程:

针对给定的检测点力值,当测力环百分表到达实际压力值准确点的瞬间,用户立即敲击键盘上的空格键,此时注意一定要及时准确。当检测完所有点后,系统自动卸载,测试值及精度显示于界面。用户也可以中途人为停止,此时该次打点检测无效。

▉打点检测结果:

打点检测完毕,按下“数据打印”按钮,检测结果会自动打印。

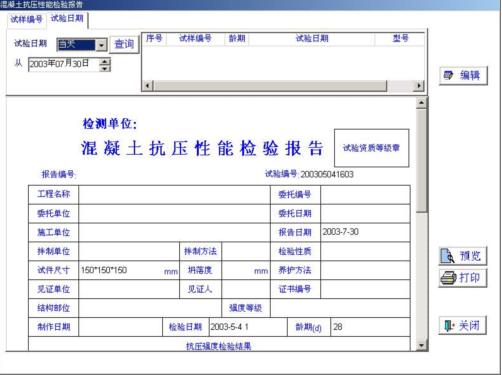

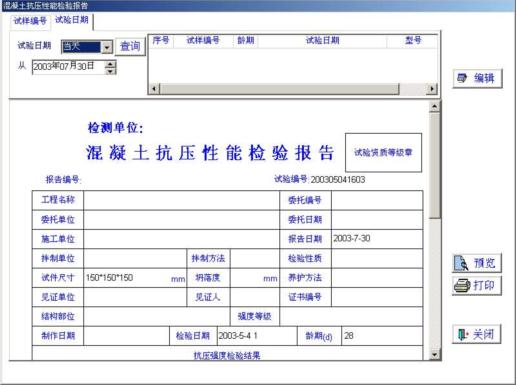

5. 查询

用鼠标单击“试验查询”,系统将弹出查询对话框(如图10),进入查询操作。上面有数个属性页:工程单位、试样编号,试验日期,试样龄期等。用户可输入各单位名称。如要关闭查询对话框,可用鼠标单击“关闭”按钮。

根据需要用户可用鼠标选择相关查询条件:试样编号,试验日期,试样龄期,混凝土型号,用户如已知试样编号,只需在默认情况下按试样编号查询即可,如忘了试样编号,可将另外三个条件进行组合查询。(如图11)。用鼠标左键点击“打印“,即可打印出报告。

图10

图116. 通讯端口选择

单击“通讯端口选择”按钮,可选择计算机串行通讯口。如图12。选定后单击“确定”即可

图12

五 试验操作步骤

(1) 打开电源开关。

(2) 启动试验机油泵,预热10~20分钟。

(3) 打开控制箱电源,系统自动初始化。

(4) 打开计算机,进入WINDOWS系统。

(5) 根据试块大小, 点动丝杆上升或下降按钮,使上压力板离试块约5mm。(注意丝杆千万别接触试块)。

(6) 进入试验操作系统,依次设置各项参数。

(7) 放好试块。

(8) 按“开始试验”按钮。

(9) 确定系统提示,系统开始加载。

(10) 试块破型后系统自动卸荷,破型数据自动记录在相应位置,更换试块。

(11) 重复(7)~(10),直至做完一组试块。

按提示操作,选择是否保存和打印数据

六 安装试车与保养

1.试验机应安装在清洁、干燥、温度均匀,周围进入无震动,无腐蚀性气体影响的房子里。

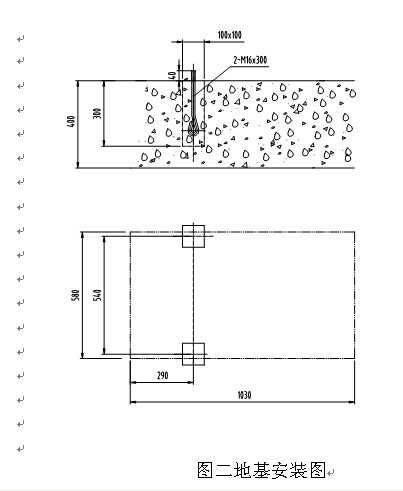

2.安装地点位置适当,便于操作和维护保养。安装地基(见图二)应牢固可靠,地脚螺钉应对准底座。

3.机体的水平调试方法:

用0.1/1000方水平仪测量工作缸台面,找纵横水平至±1格,若超出±1格,可在底座下在面加垫铁校正,校正后拧紧地脚螺母。

4.电器说明:

计算机的电源插座必须有接地线。

试验机外壳必须可靠接地。

电源为三相50Hz交流380V,蘑菇头按钮是电源总开关。当蘑菇头按钮处于弹出状态时,油泵停止按钮红色信号灯亮,指示电源已接通。按下油泵启动(绿色)接钮,则红色信号灯熄灭,绿色信号灯亮,指示油泵电机已开始工作。当活塞上升到极限位置时,行程开关发信号将交流接触器KM1线圈电源切断,油泵电机停止工作。若要人为停止工作,可按红色按钮或按下蘑菇头按钮切断总电源。在进行试验前,点动丝杆“上升”或“下降”按钮,电机M2带动丝杆上升或下降,在丝杆上升或下降到极限位置时,行程开关会起保护作用。

5. 灌油与放油:

由于气温变化,所用油略有不同,现将用油规格说明如下:

a)当环境温度为15±5℃时,采用GB443—84N68机械油。

b)当环境温度为25±5℃时,采用GB443—84N100机械油。

打开后门一次灌入油量约15kg。放油时将油箱拉出,拧开后面的油塞即可。使用时如发现油液混浊即予更换,同时对油箱进行一次清洗。可以倒入煤油至油箱中清洗然后放出,如此重复几次。

6. 系统软件的安装

(1) 对操作系统的要求:Windows98第二版 、Windows Me或Windows 2000

(2) 打开计算机,进入Windows操作系统。

(3) 在CD-ROM驱动器中插入试验机安装光盘,光盘会自动运行,用户可按照安装提示进行3000kN恒加载压力试验机操作系统的安装。

以上软件出厂时已安装好,这里仅作说明用。

7.机体内外要经常保持清洁,对无保护表面应经常涂油防锈,不使用时应用机罩罩起来。

八 故障及其排除方法:

序号

现 象

原 因

排 除 方 法

1

油泵不出油

(1)油泵内有空气

(2)滤油器阻塞

(3)出油阀座不吻合,钢球及球座有痕毛刺。

(1)打开油泵高压出油管接头进行排气。

(2)清洗,排出油泵内空气。

(3)更换或修复相应零件。

2

油泵输油不稳定

(1)油液粘度太小(过稀)或太脏;

(2)油路内有空气。

(3)有漏油处。

(1)更换适宜粘度的清洁油。

(2)排除油路内空气,使活塞上升一段距离后,打开回油塞即可。

(3)找出漏油处给予排除。

3

油压脉动(回油出现断断续续,负荷示值检定时标准测力机指针抖动)

(1)油泵内有空气。

(2)油液粘度太小(过

稀)。

(3)油泵内有脏物。

(1)排除空气。

(2)更换合适的油液。

(3)清洗油泵及油箱。

4

油压打不到最大负荷

(1)有大漏油处。

(2)送油阀活塞前端漏油。

(3)油管接头漏油。

(1)消除漏油。

(2)拧紧螺套。

(3)更换垫圈后拧紧。

5

试件受压后成单面破坏

(1)球座吻合不良

(1)对研球座。

6

自动加载试验时试块未破型便卸荷

(1) 凸、凹球座内有杂物

(2) 油缸内泄漏较大

(1) 清除杂物,加油润滑

(2) 更换密封圈

7

自动控制系统启动后未有任何动作

(1) 传感器有问题

(2) 传感器线缆接头与传感器接触不良

(1) 更换传感器

(2) 重新接线使两者可靠接触

(3) 重新启动计算机、控制器

8

计量局在检定时发现有抖针及回针现象

(1) 液压系统中有空气

(1) 让系统多运行几次,排除系统内空气

9

精度超差(偏大或偏小)

(1) 传感器零漂

(2) 传感器温漂

(3) 标定时数据不准确

重新进行标定,方法见第9页

10

自动加载后力值显示不从零点开始

未按正确的方法进行标定

正确进行标定

11

空行程时力值窗口有力值显示,力值线的初始段呈弯曲状

油缸在底部从静止到移动需要克服较大的静摩擦力

(1) 重新启动计算机及控制器

(2) 修改系统参数(需在厂家指导下)

九 特别提醒:

1.用户请不要向计算机内安装非正版软件,以免感染病毒,否则一切后果本厂概不负责。

随机所附调试程序光盘请妥善保管。

2. 本厂保留对产品进一步改进的权力,恕不另行通知。

-

关键字:

-

点赞

收藏

- TYE-2000B型压力试验机使用说明书

01-18 阅读6469 - 水泥稠度凝结时间测定仪(维卡仪)使用说明

10-31 阅读5544 - NLD-3型水泥胶砂流动度测定仪使用说明书

02-03 阅读5346 - TYE-300型压力试验机说明书

01-15 阅读5243 - WE-600B型液压式万能试验机使用说明

03-07 阅读5128 - DKZ-5000型电动抗折试验机使用说明书

01-15 阅读4725 - 查看更多 >

在线客服

客服2:

工作时间

周一至周五:8:30-16:30

电话1:0510-82711289

电话2:0510-85191518

传真:0510-85191517

微信:13861861355

邮箱:wxjy17@163.com

苏公网安备 32021102001270号

苏公网安备 32021102001270号